Die Evolution der Produktionsplanung in der Automobilindustrie: Von Gantt zu Digitalen Zwillingen

- Serdar Bülent ARI

- 11. Juni 2025

- 2 Min. Lesezeit

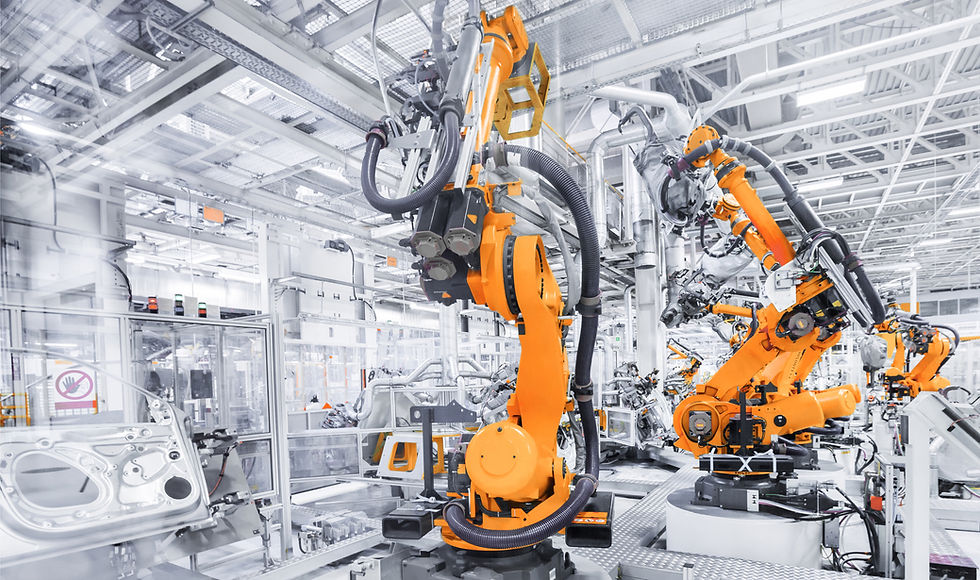

Die Automobilindustrie zählt seit jeher zu den Vorreitern der Produktionsplanung. Was einst mit systematischer Massenfertigung begann, hat sich heute zu einem Zeitalter cyber-physischer Systeme und digitaler Zwillinge entwickelt. In diesem Beitrag beleuchten wir die historische Entwicklung der Produktionsplanung in der Automobilbranche – von den Gantt-Diagrammen bis hin zu modernen digitalen Zwillingen.

1. Die Ära des Gantt-Diagramms

Das in den 1910er-Jahren von Henry Gantt entwickelte Gantt-Diagramm stellte einen Meilenstein in der Produktionsplanung dar. Es wurde in den Montagelinien von Ford eingesetzt und ermöglichte die visuelle Darstellung von Abläufen über die Zeit hinweg. Dadurch konnten Aufgaben besser koordiniert und Ressourcen gezielt eingesetzt werden (Clark, 1922). Das Gantt-Diagramm bildet bis heute die Grundlage vieler Planungssoftwarelösungen.

2. Die MRP- und ERP-Ära: Rechnergestützte Planung

In den 1970er-Jahren digitalisierten MRP- (Material Requirements Planning) und später ERP-Systeme (Enterprise Resource Planning) die Produktionsplanung. Diese Systeme boten Automobilherstellern große Vorteile in Bereichen wie Lagerverwaltung, Auftragsdisposition und Produktionssynchronisation (Orlicky, 1975).

Ab den 1990er-Jahren erweiterten sich ERP-Systeme zu modularen Plattformen, die Abläufe von der Produktion bis zur Buchhaltung integrierten. Dennoch erfolgte die Planung meist wöchentlich oder monatlich – eine Reaktion auf Echtzeitveränderungen auf dem Shopfloor blieb begrenzt.

3. APS – Realistische Planung mit Restriktionen

In den 2000er-Jahren etablierten sich Advanced Planning and Scheduling (APS)-Systeme, insbesondere in komplexen, ressourcenintensiven Umgebungen wie der Automobilproduktion. Sie ermöglichen es, unter gleichzeitiger Berücksichtigung von Material- und Kapazitätsrestriktionen realistische, durchführbare Pläne in wenigen Minuten zu erstellen (Stadtler & Kilger, 2008).

OEMs und Tier-1-Zulieferer konnten dadurch ihre Produktionsabläufe effizienter gestalten. Allerdings erforderten ungeplante Störungen im Fertigungsprozess weiterhin manuelle Eingriffe in die Planungssysteme.

4. MES und Echtzeitdaten vom Shopfloor

Mit dem Aufkommen von Manufacturing Execution Systems (MES) konnten erstmals Echtzeitdaten direkt von Maschinen und Arbeitsstationen erfasst werden. MES schloss damit eine entscheidende Lücke: Sie überwachen die Umsetzung der Planung, liefern Rückmeldungen und unterstützen das Qualitätsmanagement (ISA-95 Standard, 2000er-Jahre).

5. Digitale Zwillinge und Industrie 4.0: Vorausschauende und dynamische Planung

Heute werden Produktionsprozesse nicht nur überwacht – sie werden mit digitalen Zwillingen simuliert. Diese bilden virtuelle Abbilder von Produktionslinien, Maschinen und Produkten und ermöglichen unter anderem:

Vorausschauende Wartung auf Basis von Datenanalysen

Durchführung von Szenario-Simulationen zur Auswahl optimaler Planungen

Dynamische Feinplanung durch KI auf Basis aktueller Echtzeitdaten

Laut einem McKinsey-Bericht (2023) erzielen Automobilhersteller mit digitalen Zwillingen bis zu 30 % weniger Ausfallzeiten und Produktivitätssteigerungen von bis zu 15 %.

6. Die Kraft integrierter Systeme wie PlanStudio

Die praktische Konsequenz dieser Entwicklung zeigt sich in integrierten Plattformen, in denen APS- und MES-Funktionalitäten zusammenarbeiten. Ein Beispiel ist PlanStudio, das erweiterte APS-Funktionen mit einer MES-Anbindung kombiniert:

Planungen werden in Echtzeit auf Basis von Produktionsdaten aktualisiert

Maschinenstillstände oder Auftragsänderungen führen zu automatischer Neuterminierung

Szenarioanalysen beschleunigen die Entscheidungsfindung im Management

So wird aus einer wöchentlichen Grobplanung eine flexible, minutengenaue Steuerung der Produktion.

Die Produktionsplanung in der Automobilindustrie hat sich grundlegend gewandelt – von statischer, prognosebasierter Planung hin zu agilen, datengetriebenen Systemen. Der Weg vom Gantt-Diagramm zum digitalen Zwilling kennzeichnet eine neue Ära: Heute geht es nicht mehr nur um das „Wann“ der Produktion, sondern vor allem um das „Wie“ – möglichst effizient, resilient und anpassbar.

Kommentare