Otomotiv Endüstrisinde Üretim Planlamasının Evrimi: Gantt’tan Dijital İkizlere

- Bünyamin ARI

- 11 Haz

- 2 dakikada okunur

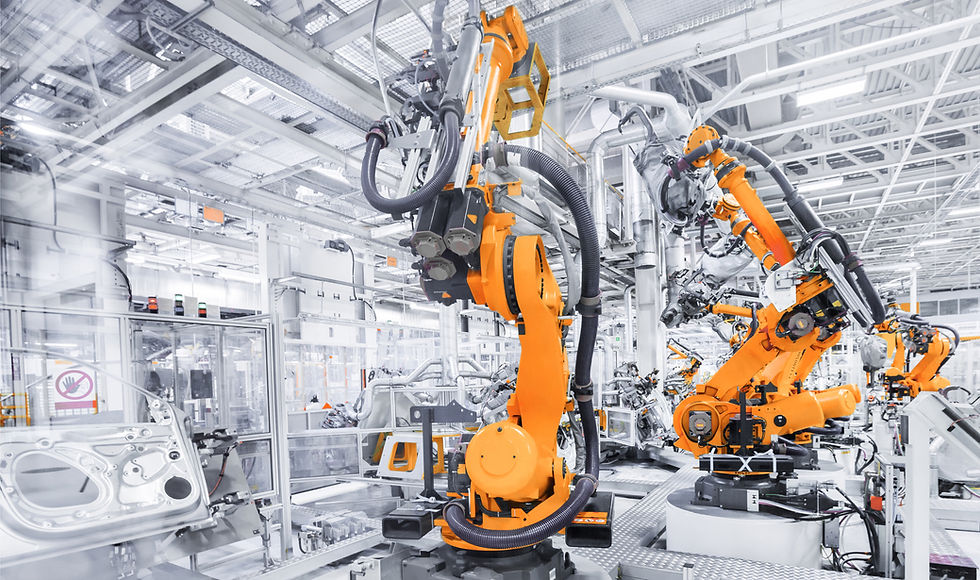

Otomotiv endüstrisi, üretim planlaması açısından her zaman yeniliklerin öncüsü olmuştur. Kitlesel üretimin doğuşuyla birlikte şekillenen planlama yaklaşımları, bugün siber-fiziksel sistemler ve dijital ikizlerle bambaşka bir boyuta taşınmış durumda. Bu yazıda, üretim planlamasının tarihsel evrimini ve özellikle otomotiv sektöründeki dönüşümünü ele alıyor, Gantt şemasından dijital ikizlere uzanan bu süreci inceliyoruz.

1. Gantt Şeması ile Başlayan Dönem

1910’lu yıllarda Henry Gantt tarafından geliştirilen Gantt şeması, üretim planlamada devrim niteliğinde bir araçtı. Ford’un üretim hatlarında kullanılan bu sistem, faaliyetlerin zamana dayalı görselleştirilmesine olanak tanıyarak iş sıralaması ve kaynak tahsisi açısından büyük bir kolaylık sağladı. Gantt şeması hâlâ birçok planlama yazılımında temel grafik biçimi olarak kullanılmaktadır (Clark, 1922).

2. MRP ve ERP Dönemi: Planlamanın Yazılım Destekli Hâli

1970’lerde geliştirilen Malzeme İhtiyaç Planlaması (MRP) ve ardından gelen Kurumsal Kaynak Planlaması (ERP) sistemleri, üretim planlamasını bilgisayarlaştırdı. Bu sistemler, otomotiv üreticilerine stok yönetimi, sipariş planlaması ve üretim senkronizasyonunda ciddi avantajlar sundu (Orlicky, 1975).

ERP sistemleri 1990’lardan itibaren modüler yapılarla genişletildi; üretimden muhasebeye kadar tüm süreçleri entegre etmeye başladı. Ancak planlama hâlâ haftalık veya aylık gibi düşük frekansta yapılmakta, sahadaki değişkenlere anlık tepki vermekte zorlanmaktaydı.

3. Gelişmiş Planlama ve Çizelgeleme (APS): Kısıtlarla Gerçekçi Planlama

2000’li yıllarda APS (Advanced Planning and Scheduling) sistemleri, özellikle otomotiv gibi çok kısıtlı ve değişkenli üretim ortamları için kritik hâle geldi. APS sistemleri, malzeme ve kapasite kısıtlarını aynı anda dikkate alarak dakikalar içinde gerçekçi ve uygulanabilir üretim çizelgeleri sunabildi (Stadtler & Kilger, 2008).

Bu sayede OEM ve Tier 1 tedarikçiler, çok sayıda bileşen ve operasyonu optimum biçimde planlayabilir hâle geldi. Ancak üretim sahasında yaşanan sapmalar hâlâ manuel güncellemelerle sisteme yansıtılıyordu.

4. MES ile Üretim Alanından Gerçek Zamanlı Veri Akışı

MES (Manufacturing Execution Systems) çözümleriyle birlikte, üretim sahasındaki makinelerden ve iş istasyonlarından gerçek zamanlı veri toplanabilir hâle geldi. MES sistemleri, çizelgelerin uygulanmasını sahada izlemek, geri bildirim sağlamak ve kalite yönetimini desteklemek açısından kritik bir boşluğu doldurdu (ISA-95 standardı, 2000’ler).

5. Dijital İkiz ve Endüstri 4.0: Dinamik ve Tahmine Dayalı Planlama

Bugün otomotiv üretiminde geldiğimiz noktada, üretim hatları artık yalnızca dijital olarak izlenmiyor; aynı zamanda dijital ikiz (digital twin) kavramı ile simüle edilebiliyor. Dijital ikizler sayesinde üretim hatları, makineler ve ürünler dijital ortamda birebir modelleniyor. Bu sayede:

Üretim kesintileri öngörülebiliyor (predictive analytics)

Planlamalar simülasyonla test edilerek en verimli senaryolar seçilebiliyor

Yapay zekâ destekli sistemler sahadan gelen verilerle çizelgeleri dinamik biçimde güncelleyebiliyor

McKinsey (2023) raporuna göre, dijital ikiz teknolojisini kullanan otomotiv üreticileri, %30’a kadar daha az arıza süresi ve %15’e kadar üretkenlik artışı sağlayabiliyor.

6. PlanStudio Gibi Yeni Nesil Çözümlerle Entegrasyonun Gücü

Bu evrimsel sürecin sahadaki karşılığı, APS ve MES sistemlerinin entegre çalıştığı yazılımlarda görülüyor. Örneğin PlanStudio, APS kabiliyetiyle üretim kısıtlarını detaylı şekilde ele alırken, entegre MES sistemleri ile çift yönlü veri alışverişi yapabiliyor:

Sahadaki üretim gerçekleşmelerine göre çizelgeler anında revize ediliyor

Üretim duruşları veya sipariş değişiklikleri sistem tarafından anında değerlendirilerek yeniden planlama sağlanıyor

Senaryo tabanlı simülasyonlar, yönetim kararlarını hızlandırıyor

Bu yaklaşım, geleneksel haftalık planlardan, dakikalık esnek çizelgelere geçişi mümkün kılıyor.

Otomotiv endüstrisindeki üretim planlama anlayışı, sabit ve tahmine dayalı sistemlerden, esnek ve veriyle beslenen sistemlere doğru radikal biçimde dönüşmüştür. Gantt şemalarının devrimsel olduğu dönemden bugün dijital ikizlerin simülasyon gücüne kadar geçen bu süreç, planlamanın artık yalnızca “ne zaman üretilecek” değil, “en iyi nasıl üretilecek” sorusuna cevap verdiği bir çağı başlatmıştır.

Yorumlar